Regolatori di pressione: come funzionano, dove si usano e perché sono indispensabili

Nel cuore di ogni impianto industriale, dal laboratorio analitico fino alle linee di produzione su larga scala, c’è una variabile che non può essere lasciata al caso: la pressione. Un valore instabile significa risultati incerti, rischi per la sicurezza, consumi energetici più alti e costi di manutenzione imprevisti.

I regolatori di pressione nascono per evitare tutto questo: piccoli componenti, ma con un impatto enorme sulla stabilità e l’affidabilità dei processi.

Che cos’è un regolatore di pressione e come funziona

Un regolatore di pressione è un dispositivo progettato per mantenere costante la pressione di un fluido, sia esso gas o liquido, indipendentemente dalle variazioni di portata o di pressione a monte.

Esistono due grandi categorie:

- regolatori riduttori di pressione (pressure reducing regulators): riducono e stabilizzano la pressione a valle, rendendola adatta all’utilizzatore;

- regolatori di contropressione (backpressure regulators): mantengono costante la pressione a monte, rilasciando o ricircolando fluido solo quando il valore supera il setpoint impostato.

Il principio di funzionamento è semplice ma efficace: un elemento di carico (molla o pressione pilota), un elemento sensore (diaframma o pistone) e un elemento di controllo (otturatore) lavorano in equilibrio per aprire o chiudere il passaggio di fluido in base alle condizioni reali.

Tipologie principali di regolatori

La tecnologia dei regolatori si adatta a diverse esigenze industriali:

- regolatori a molla (spring-loaded): compatti, economici e di facile utilizzo, rappresentano la soluzione più comune;

- regolatori a cupola (dome-loaded): utilizzano un gas pilota per un controllo estremamente preciso e consentono anche la regolazione da remoto;

- ibridi o air-loaded: combinano i vantaggi delle due soluzioni, con applicazioni in contesti critici come reattori, autoclavi o sistemi ad alta pressione.

Un’altra distinzione riguarda il numero di stadi: i regolatori monostadio sono sufficienti in molte applicazioni, mentre i bistadio garantiscono una pressione ancora più stabile, ideale in settori dove anche piccoli scostamenti possono compromettere qualità e sicurezza.

Campi di applicazione: dove fanno la differenza i regolatori di pressione

L’uso dei regolatori di pressione non si limita a poche nicchie industriali, ma attraversa un’ampia varietà di settori, dai grandi impianti energetici fino ai laboratori di ricerca. La loro versatilità dipende dalla capacità di adattarsi a fluidi e condizioni operative molto diverse: gas ad alta purezza, liquidi corrosivi, portate elevate o sistemi in cui anche pochi millibar di scostamento possono compromettere un intero processo.

In ciascun contesto, i regolatori contribuiscono a garantire continuità operativa, qualità dei risultati e sicurezza degli operatori. La scelta del modello più idoneo varia quindi in funzione del settore, del tipo di fluido e della pressione da mantenere costante.

Oil & Gas e distribuzione energetica

Nei separatori di petrolio e gas, nelle stazioni di compressione e nei gasdotti, i regolatori mantengono la pressione entro valori sicuri, evitando colpi di pressione e migliorando l’efficienza della separazione. Nelle reti urbane di distribuzione del gas naturale, sono fondamentali per ridurre la pressione fino a valori compatibili con il consumo civile e industriale.Industria chimica e farmaceutica

In reattori, autoclavi e fermentatori, la stabilità della pressione influisce direttamente sulla resa delle reazioni e sulla sicurezza del personale. Un regolatore di backpressure, posto sullo scarico del reattore, mantiene il sistema pressurizzato in modo controllato, evitando oscillazioni che potrebbero alterare il processo.Laboratori e ricerca scientifica

Nei sistemi di gascromatografia, nei banchi prova e negli impianti di calibrazione, anche variazioni minime possono alterare i risultati. Regolatori bistadio e materiali compatibili con gas ultrapuri assicurano ripetibilità e precisione analitica.Energia e power generation

Dai circuiti di vapore nelle centrali elettriche ai sistemi di cogenerazione, i regolatori mantengono la pressione costante proteggendo turbine e caldaie. In ambito nucleare o nelle centrali ad alto rendimento, vengono impiegati per il controllo di gas di raffreddamento come elio e azoto.Idrogeno e combustibili alternativi

Con la crescita delle infrastrutture H₂ e dei veicoli fuel cell, i regolatori sono elementi imprescindibili sia a bordo dei veicoli, sia nelle stazioni di rifornimento. Mantengono le linee in pressione controllata, garantendo la sicurezza di operatori e utenti.Gas criogenici e industriali

Nei sistemi di stoccaggio e travaso di ossigeno, azoto liquido o LNG, i regolatori consentono lo sfiato e il ricircolo in modo controllato, prevenendo accumuli di pressione indesiderati e preservando l’integrità dei serbatoi.Idraulica ad alta pressione e waterjet

Nei sistemi con pompe a portata fissa, il regolatore bypassa il flusso in eccesso, evitando picchi di pressione dannosi. Nel taglio waterjet, dove si raggiungono anche i 100.000 psi (6.895 bar), un regolatore affidabile protegge pompe e tubazioni, garantendo continuità operativa.Applicazioni particolari

Dai sistemi subacquei per immersioni professionali, alle camere iperbariche e ai sistemi life support, i regolatori controllano i gas respiratori e mantengono condizioni di sicurezza in ambienti estremi.

Vantaggi per sicurezza ed efficienza

Integrare un regolatore di pressione in un impianto non significa solo rispettare specifiche tecniche: vuol dire ottenere benefici concreti che si riflettono sulla sicurezza, sulla qualità di processo e sull’efficienza energetica. Un regolatore ben selezionato diventa un vero e proprio “abilitatore” di prestazioni stabili, riduce i costi nascosti legati a sprechi e fermate non pianificate, e contribuisce a estendere la vita utile delle apparecchiature.

Il suo ruolo è quindi trasversale: protegge i sistemi da condizioni estreme, migliora la coerenza produttiva e aiuta le aziende a mantenere sotto controllo consumi e manutenzione.

Tra i vantaggi principali si possono citare:

- maggiore sicurezza operativa: Il regolatore previene sovrapressioni e condizioni instabili, proteggendo operatori e apparecchiature. Non sostituisce una valvola di sicurezza certificata, ma lavora in sinergia con essa per un controllo continuo e preciso;

- stabilità dei processi e qualità del prodotto: una pressione costante significa reazioni controllate, prodotti conformi agli standard e riduzione degli scarti. In settori come il farmaceutico, questo è un requisito imprescindibile;

- efficienza energetica: ridurre la pressione di lavoro al minimo necessario consente di abbattere i consumi. Nei sistemi ad aria compressa, ad esempio, una riduzione di pochi bar può tradursi in risparmi energetici consistenti;

- riduzione dei costi di manutenzione: limitando stress meccanici e colpi di pressione, i regolatori allungano la vita utile di pompe, tubazioni e componenti a valle. Inoltre, la possibilità di monitorare la loro performance (ad esempio creep e leak test) supporta strategie di manutenzione predittiva;

- produttività senza interruzioni: un impianto stabile e sicuro significa meno fermate impreviste e più continuità operativa, con benefici diretti sulla redditività.

L’integrazione con altri componenti ad alta pressione

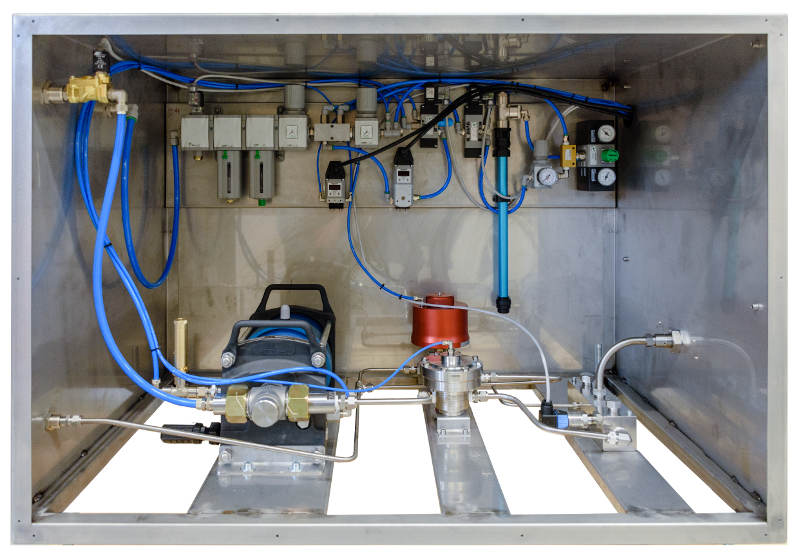

I regolatori non operano in isolamento: sono parte integrante di un sistema che comprende valvole, tubazioni, raccordi, filtri e strumenti di misura certificati.

In applicazioni complesse come banchi prova ad alta pressione, impianti waterjet o stazioni di rifornimento idrogeno, i regolatori garantiscono che ogni elemento lavori entro i limiti di progetto, preservando l’affidabilità dell’intero sistema.

La loro corretta selezione, insieme a una filtrazione a monte adeguata e a dispositivi di sicurezza certificati, è la base per costruire impianti che uniscono prestazioni elevate e conformità normativa.

Verso impianti più affidabili ed efficienti

Che si tratti di controllare pochi bar in un laboratorio o migliaia in un sistema waterjet, i regolatori di pressione rappresentano un elemento imprescindibile per ogni settore industriale.

La loro capacità di combinare sicurezza, efficienza e qualità li rende un investimento strategico, non un semplice componente.

In un contesto in cui energia, continuità produttiva e riduzione dei rischi sono priorità assolute, scegliere il regolatore giusto significa dare solidità al presente e affidabilità al futuro degli impianti.