Grazie alla competenza acquisita nei sistemi di collaudo alta pressione Interfluid ha progettato e fornito un sistema di compressione per Idrogeno (H2) che potesse garantire una portata compresa tra 8 e 12 Nmc/h a una pressione di 1000 bar.

Il dibattito sullo sviluppo sostenibile e sulle opportunità offerte dall'idrogeno in materia di transizione energetica è sempre più all'ordine del giorno. Sono molti i quesiti che studiosi e aziende ancora si pongono, è certo però che lavorare con idrogeno con alta pressione comporta dei rischi che devono necessariamente essere calcolati. Dotarsi di sistemi di collaudo adatti a testare componenti che devono lavorare in condizioni estreme sarà sempre più importante per chi voglia avvicinarsi al mondo dell'idrogeno.

In questo articolo raccontiamo l'esperienza di Interfluid che ha realizzato per un importante centro di ricerca un sistema di compressione per Idrogeno (H2) che potesse garantire una portata compresa tra 8 e 12 Nmc/h a una pressione di 1000 bar.

L’applicazione richiesta richiedeva una portata garantita sia con sorgente di Idrogeno da bombola, min 50 bar, che con sorgente da generatore di Idrogeno, con pressione max 13 bar.

Grazie a una simulazione teorica è stato possibile verificare la possibilità di garantire una portata fino al 50% superiore con l’impiego di 3 gas booster in serie, senza utilizzo di macchine per utilizzo gravoso.

Dato l’incremento di pressione del gas in fase di compressione, è stato poi necessario capire come tenere sotto controllo il corrispondente aumento di temperatura, soprattutto nel caso di utilizzo del gas da elettrolisi. In questo caso la pressione finale richiesta è pari a circa 77 volte la pressione in ingresso (13 bar).

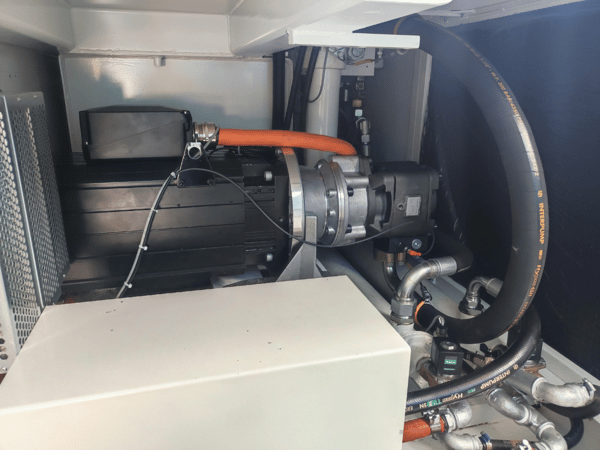

Composizione del sistema per collaudo per idrogeno

Il problema è stato risolto grazie alla tecnologia 4.0, all’utilizzo di un Pc industriale e a regolatori proporzionali a controllo del sistema di compressione che hanno permesso di rendere indipendenti i tre stadi di compressione.

Il problema è stato risolto grazie alla tecnologia 4.0, all’utilizzo di un Pc industriale e a regolatori proporzionali a controllo del sistema di compressione che hanno permesso di rendere indipendenti i tre stadi di compressione.

Inoltre, l’uso di strumenti di rilevamento pressione, tempera tura e sistemi intercooler montati a valle di ogni booster hanno contribuito al contenimento senza problemi della tempera tura del gas.

Non potendo affidare i controlli di sicurezza a componenti elettronici, l’arresto del sistema di compressione al raggiungimento della pressione di progetto (1000 bar) è stato garantito da una serie di valvole pilota meccaniche, anche in caso di mancanza di idrogeno da comprimere.

Una valvola di massima pressione certificata è stata inoltre montata a valle di ogni gas booster per evitare sovrappressioni tra gli stadi di compressione. Tutto il sistema, inclusi componenti meccanici ed elettronici è certificato Atex e “H2 use”.

Le numerose esperienze di collaudo per alta pressione hanno permesso a Interfluid di acquisire una conoscenza approfondita delle necessità delle aziende che oggi ci permettono di supportarvi anche nello sviluppo di sistemi per alta pressione per eseguire collaudi con idrogeno.

Il problema è stato risolto grazie alla tecnologia 4.0, all’utilizzo di un Pc industriale e a regolatori proporzionali a controllo del sistema di compressione che hanno permesso di rendere indipendenti i tre stadi di compressione.

Il problema è stato risolto grazie alla tecnologia 4.0, all’utilizzo di un Pc industriale e a regolatori proporzionali a controllo del sistema di compressione che hanno permesso di rendere indipendenti i tre stadi di compressione.